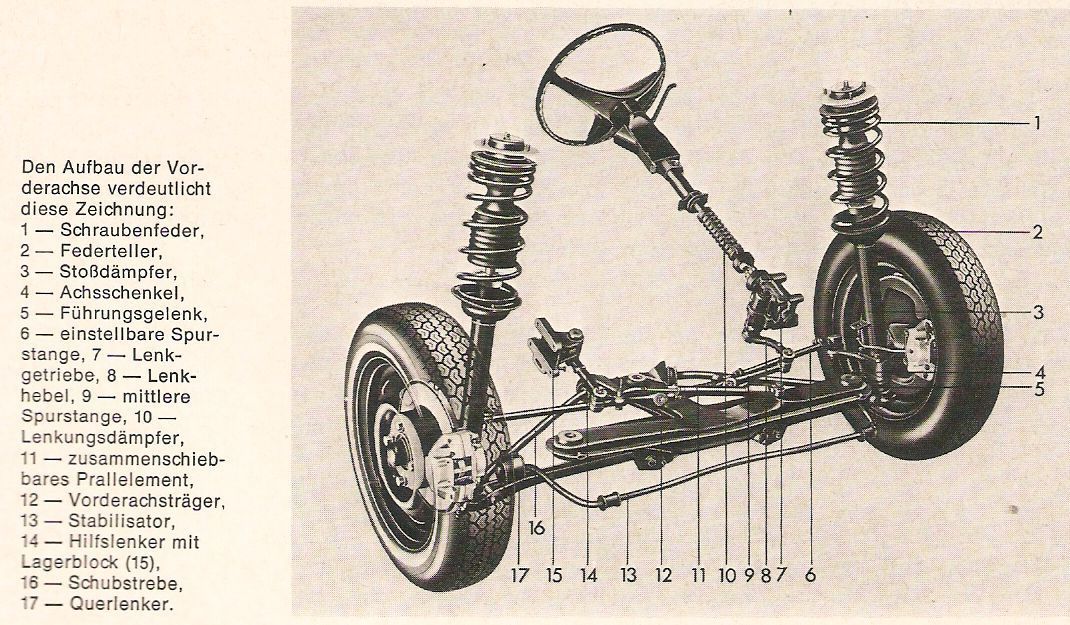

Die Vorderachse und ihre Verbesserungen

Leider sind viele Serien-Ersatzteile der Vorderachse nicht mehr lieferbar. Also bleibt nichts anderes übrig, als sich nach Alternativen umzusehen. Im Vorspann hatte Herr Dr. Hilmar Walde ja bereits einiges zu den Fahrwerksverbesserungen geschrieben.

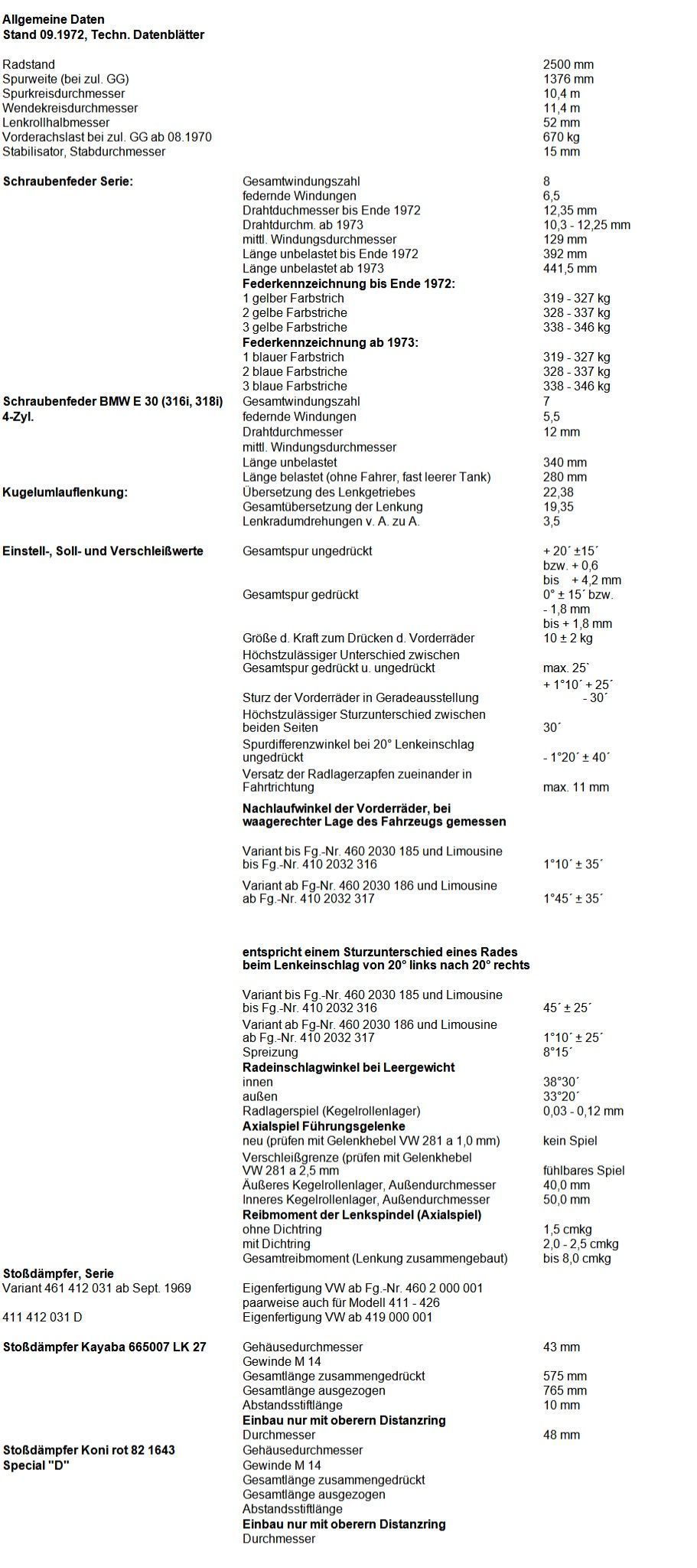

Bei den ersten Fahrten nach der Restaurierung unserer Limousine ist mir aufgefallen, dass die BMW E 30 Federn (4-Zylinder) doch den Vorderwagen zu tief "versenken". Also habe ich bei der Restaurierung unseres VW 411 LE Variant nach einer anderen Lösung geforscht. Hierbei bin ich dann auf die BMW-Federn vom Typ E 34 (4-Zylinder) gestoßen. Diese Federn scheinen mir besser geeignet.

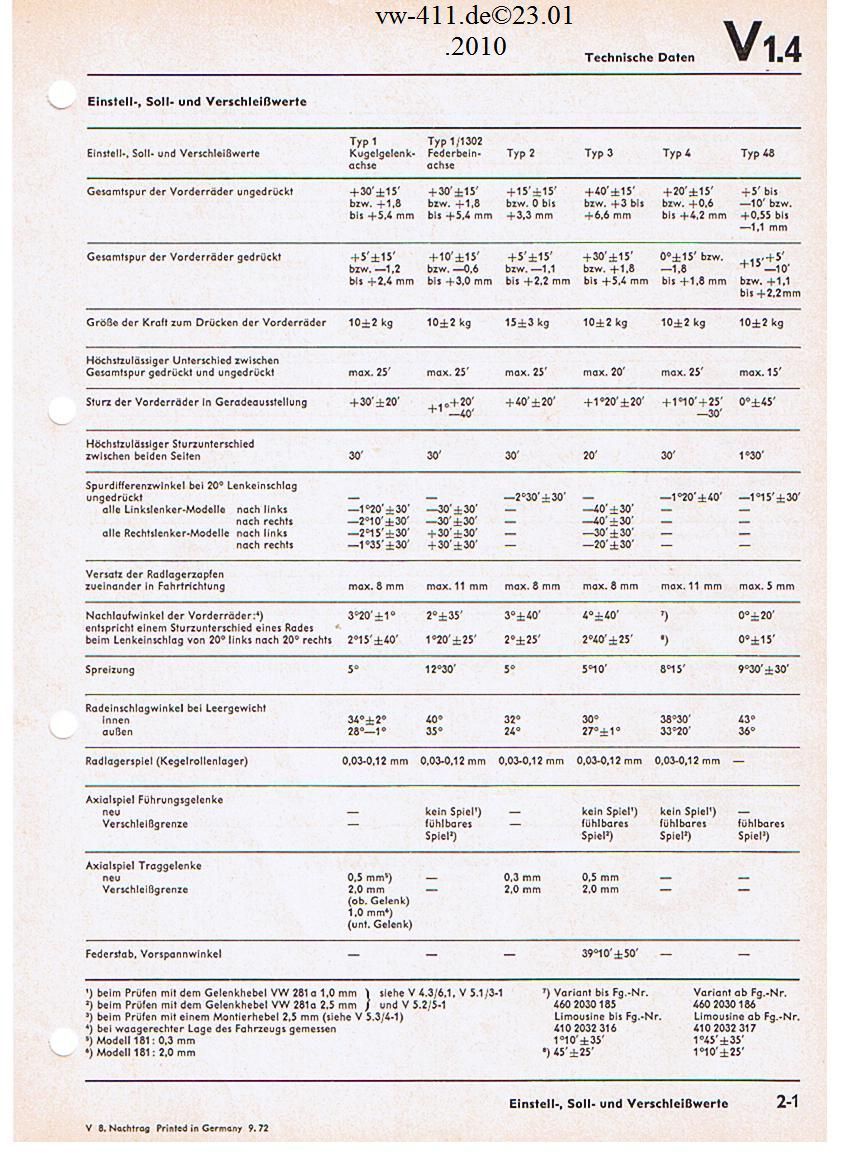

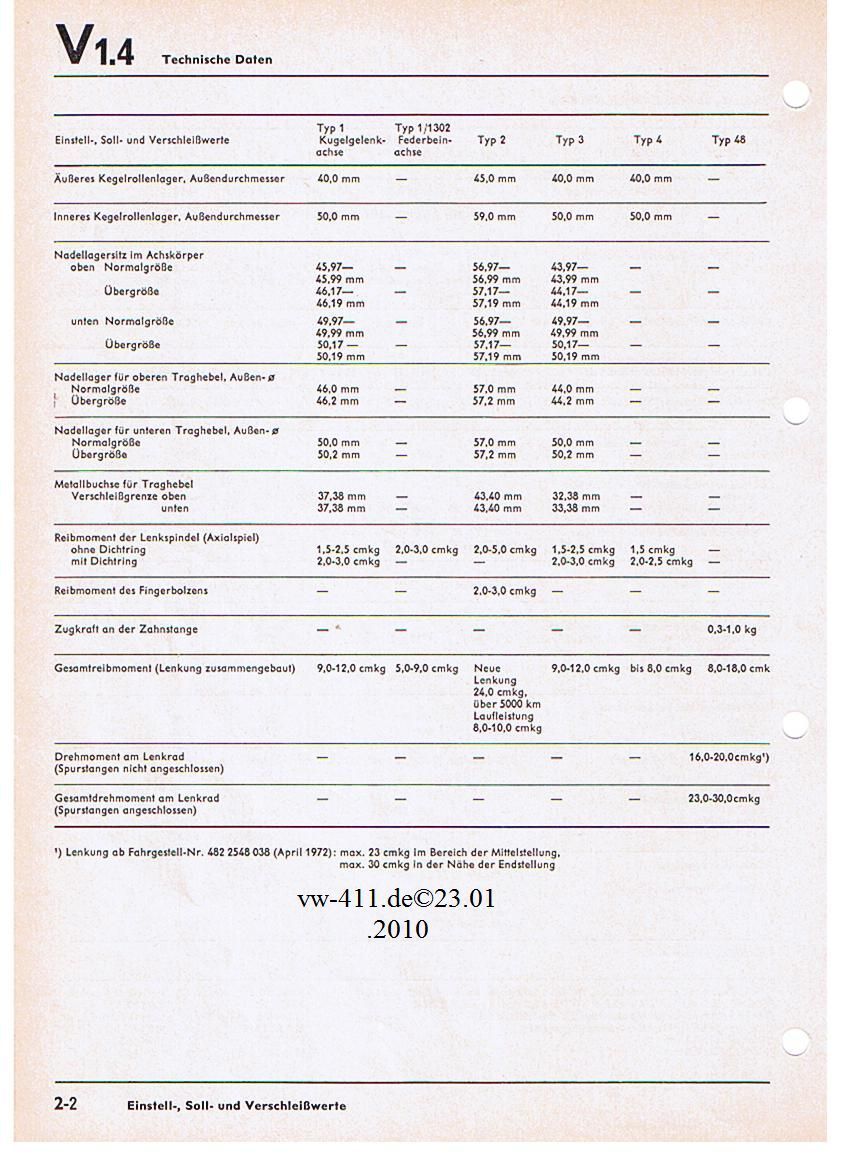

Die Unterschiede zwischen den einzelnen Serien- und BMW-Federn, siehe nachfolgende Tabelle. Die Vorgaben zu den Serienfedern stammen aus dem Werkstatthandbuch bzw. "Genau genommen von 1972". Die restlichen Daten habe ich selbst ermittelt. Siehe auch nachfolgende Fotos mit den Nrn. 1 - 3.

Quellen: Original-Werkstatt-Handbuch, eigene Fotos, eigener Text, Daten von Dr. Hilmar Walde.

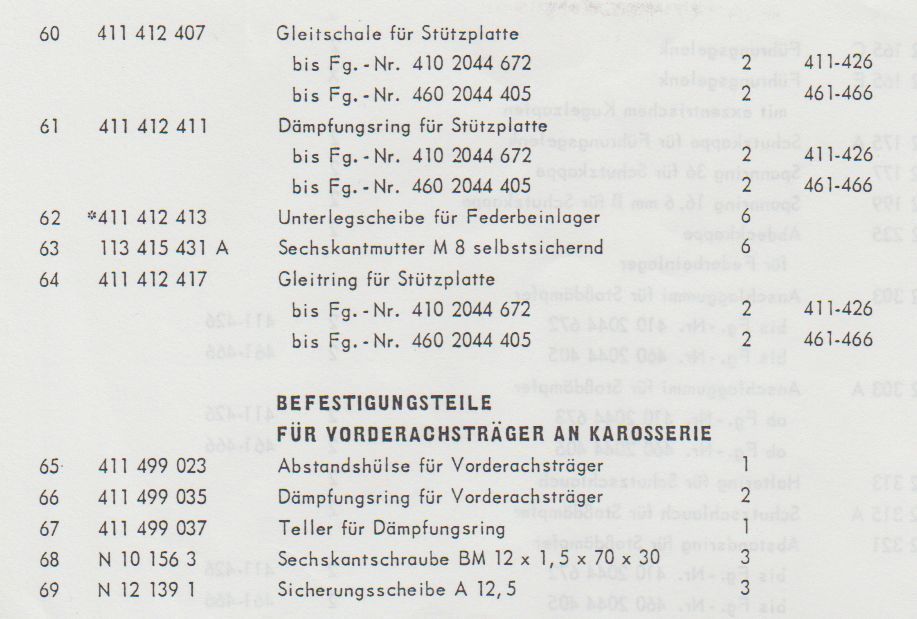

Ergänzungen zur o.a. Tabelle:

Spalte E: Variant 46 ab 08/1973 (Modelljahr 1974)

In dem Zeitraum gab es noch die Federn-Nr. 411 411 105 E mit 4 blauen Farbstrichen und der höchsten Federsteifigkeit. Leider sind diese Federn nicht mehr lieferbar.

Die BMW-E 30 Feder (Nr. 2) hat 2 x 2 blaue Farbstriche übereinander; BMW-Ersatzteil-Nr. 1131.333 LP-411 (siehe Bilder-Ergänzungen).

Verwendbare Stoßdämpfer für die Vorderachse:

Boge automatic Nr. 32-034-01 / 22-748-0 (von 1968 bis 07/1973).

Monroe Radial-Matic Nr. MR-943 (für VW 412 Limo von 08/1972 - 07/1973).

Monroe Radial-Matic Nr. MR-929 (für 411/L, 411 E/L (von 1968 - 07/1972).

Monroe Radial-Matic Nr. MR-943 (für 412 Variant von 08/1972 - 07/1973).

Kayaba (KYB) Nr. 665 007 (nur für Modelljahr 1974 ab 08/1973).

Sachs rot Nr. ?

Koni rot Nr. 82 1643

Bilstein B6 Nr.: 34-000311

Hierzu nachfolgend noch Bilder aus dem Jahr 2018 als Ergänzung zu den o.a. Ausführungen.

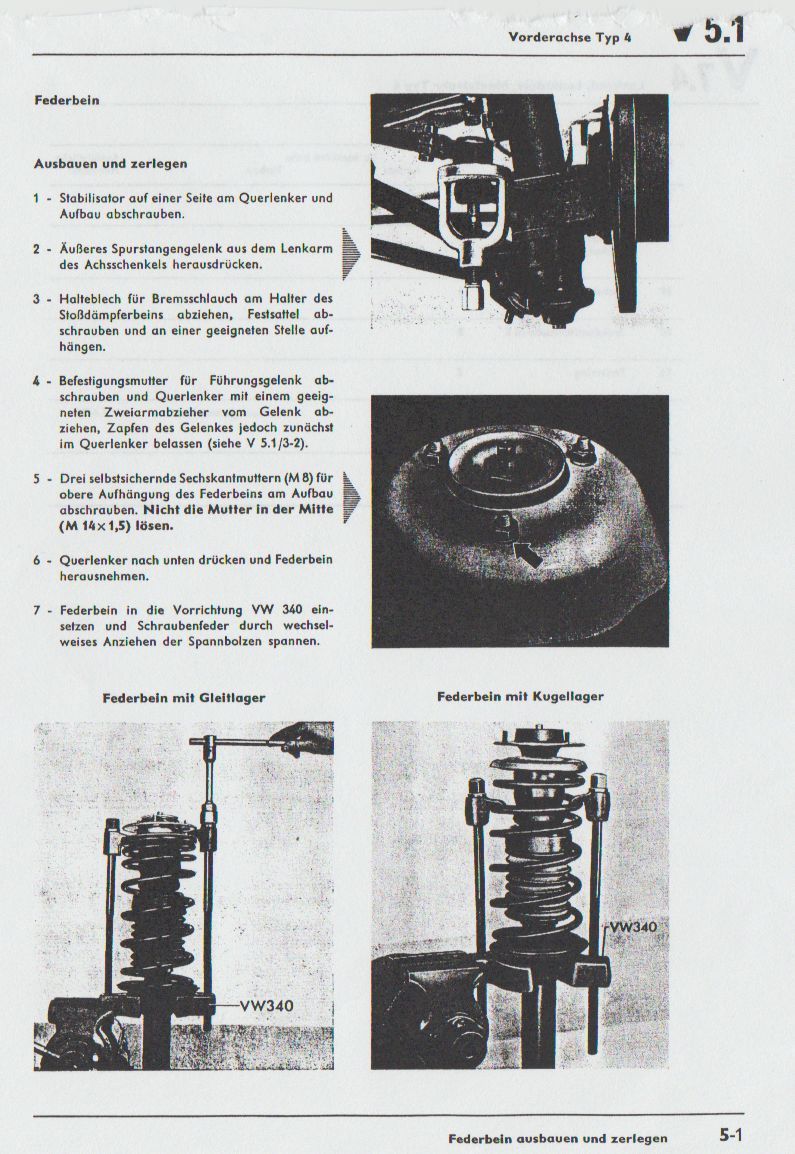

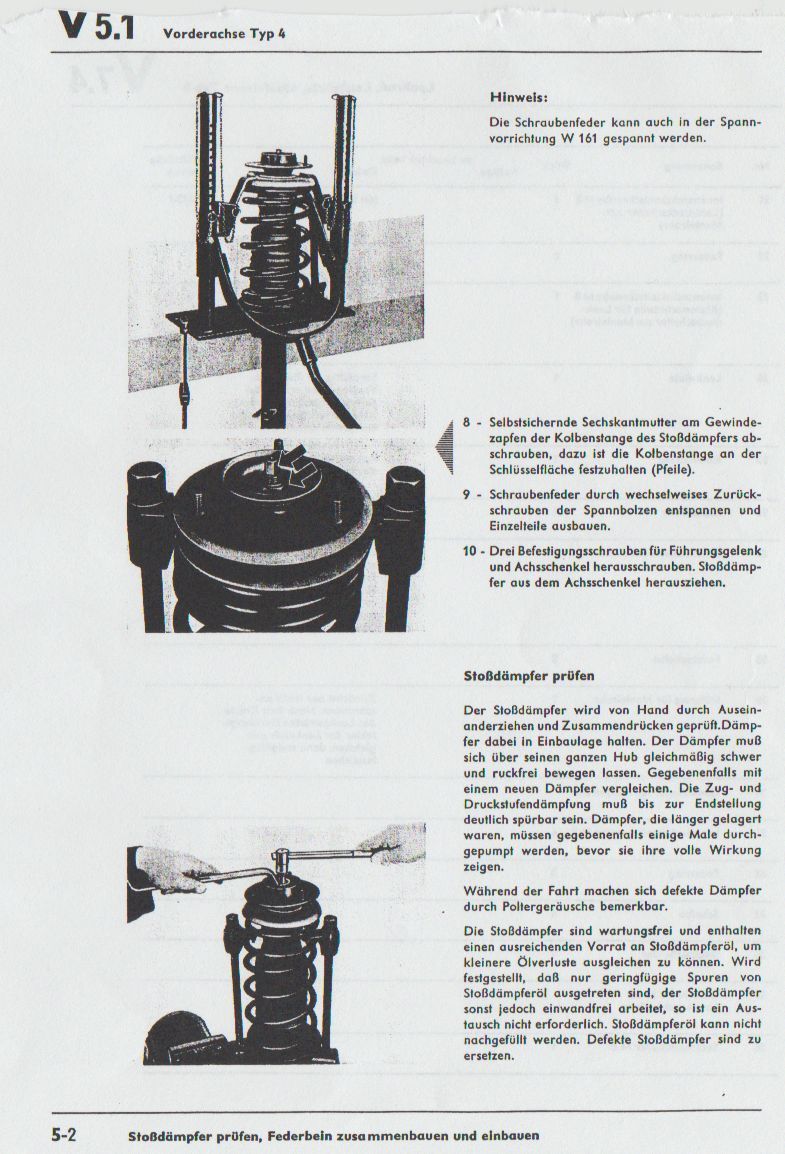

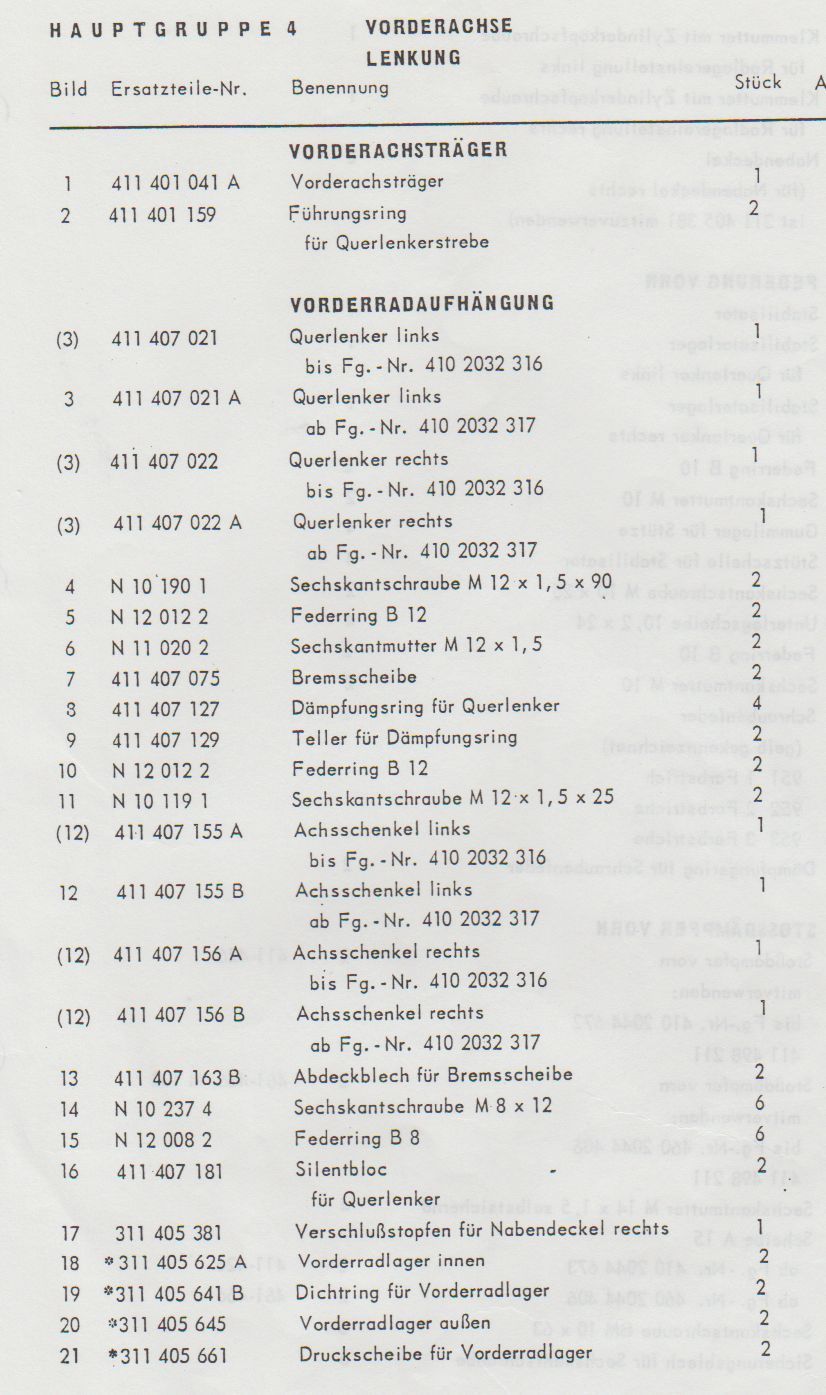

Aus- und Einbau, Zerlegen und Zusammenbau Federbein vorn rechts/links

Bei unserer „Lotta“ (4-türige Limousine) hatte ich seinerzeit die bekannten BMW-Federn vom E 30 – 4-Zylinder Modell eingebaut (siehe Tabelle Nr. 2). Aber unsere „Lotta“ liegt damit vorn zu tief.

So lassen sich die vorgesehenen Lokari-Innenkotflügel nicht mehr verwenden, weil die Vorderräder beim Einfedern oben an den Lokaris schleifen. Bei unserer „Lotta“ sind Felgen/Reifen der Größe 5,5 J x 15 ET 34 mit 165 R 15 montiert.

Wenn breitere Reifen und Felgen montiert werden, schleifen dann die Reifen auch an der Kotflügelkante und können dort sogar die seltenen Chromleisten abreißen.

Also habe ich nach einer anderen Lösung gesucht und bin nach einigem Probieren auf die BMW-Federn (siehe Tabelle Nr. 3) vom E 34 – 4 Zylinder Modell (BMW-Nr. 313.311.354.62) aufmerksam geworden. Hierbei war auch eine ebay-Anbieterin dieser BMW-Serienfedern behilflich (Fa. Albach, 35447 Reiskirchen). Die Fa. Albach verkauft u.a. diese Federn unter der Art.-Nr. ATI-0047 V. Diese Federn stammen von einem Erstausrüster der Automobilindustrie aus den Niederlanden.

Die E 34-Federn (Nr. 3) sind steifer als die E 30-Federn (Nr. 2) und 50 mm höher. Vom Aussen-Ø passen sie gerade noch in die Aufnahme des Stoßdämpfergehäuses und unter den Teller (E-Nr. 411.412.339 A) der Schraubenfeder. Aber der Reihe nach.

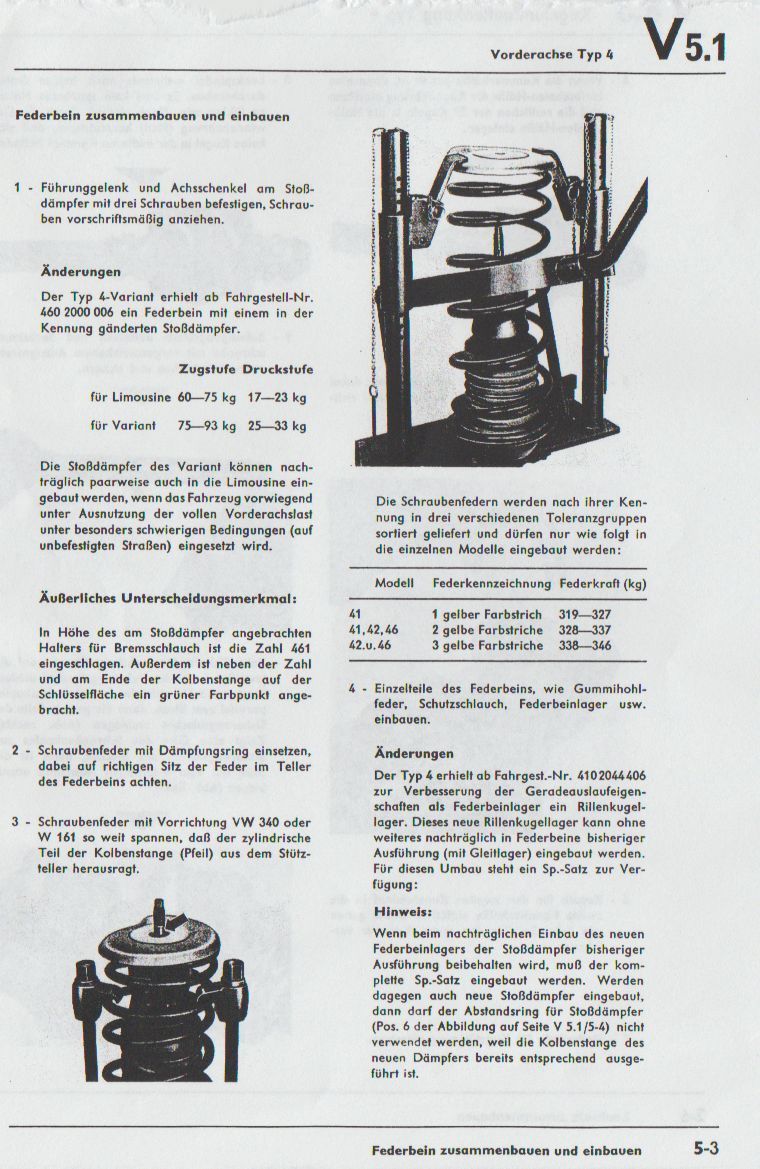

Hier die Arbeitsschritte im Einzelnen für alle VW 411 ab 1968 VW 412 bis 07/1973:

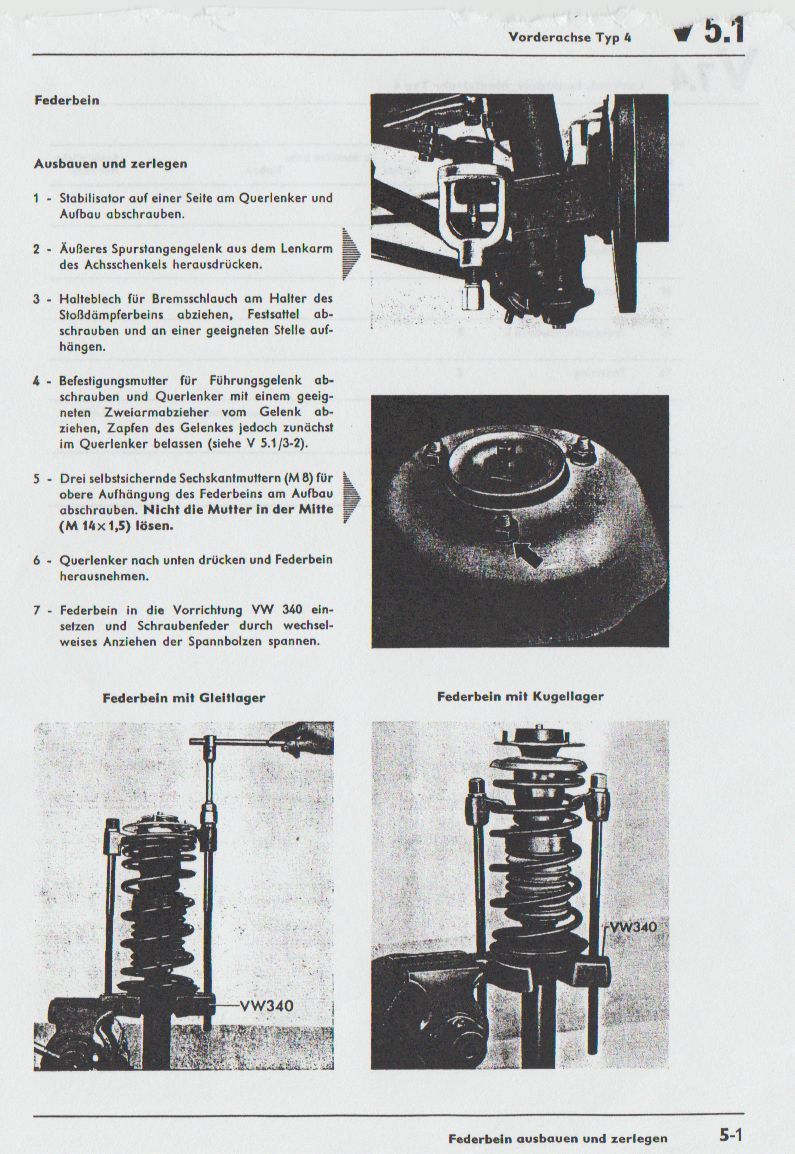

Ausbauen und Zerlegen

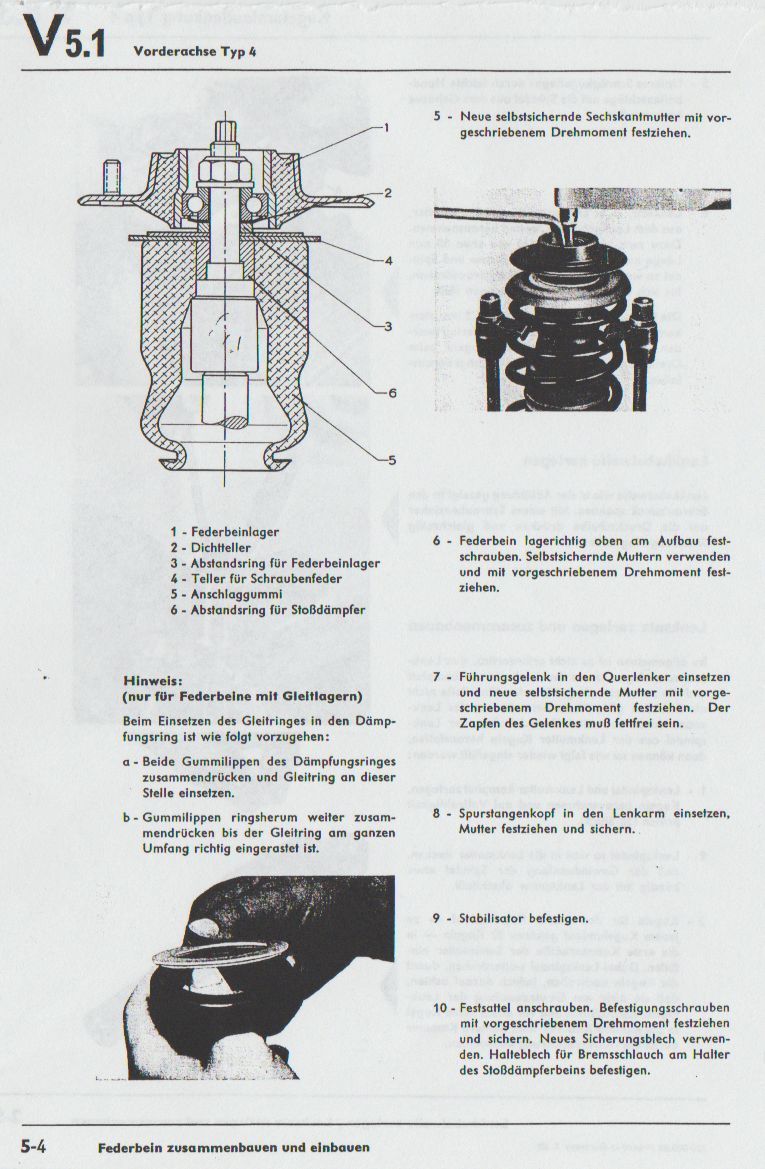

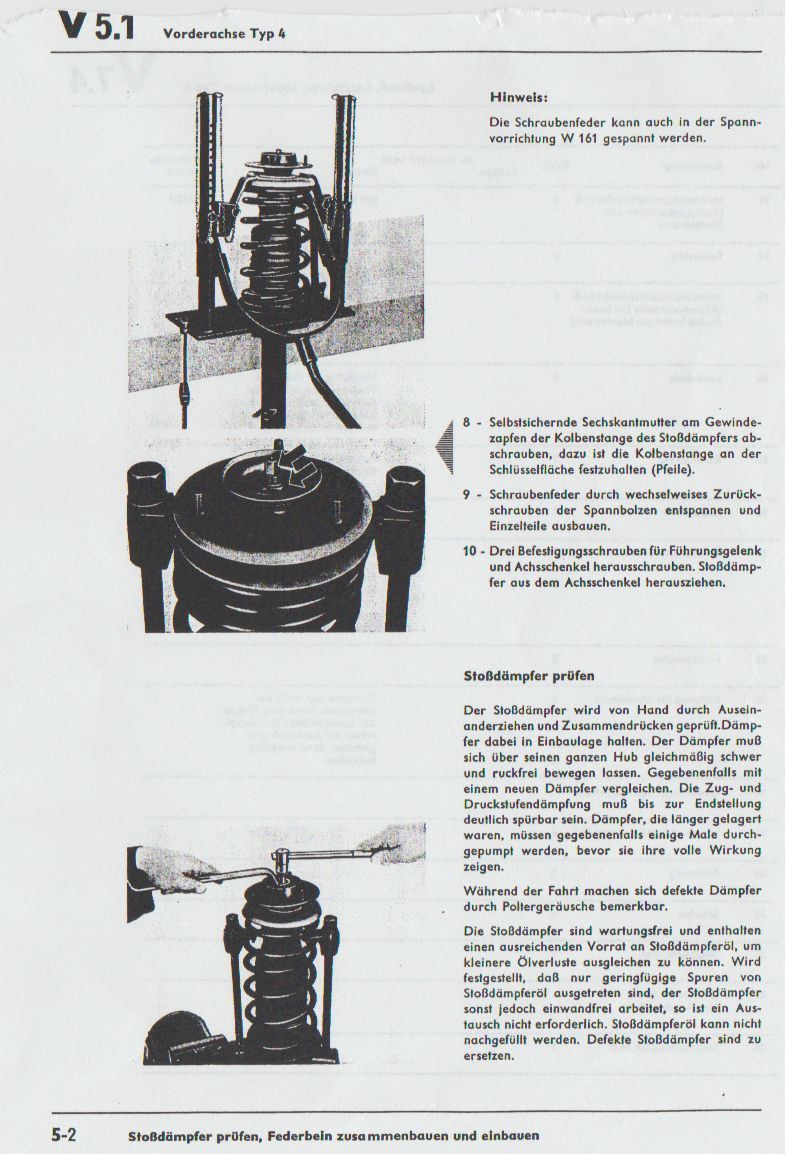

Handbuch V 5.1 – 5-1 und V 5.1 – 5-2 (siehe Bilder).

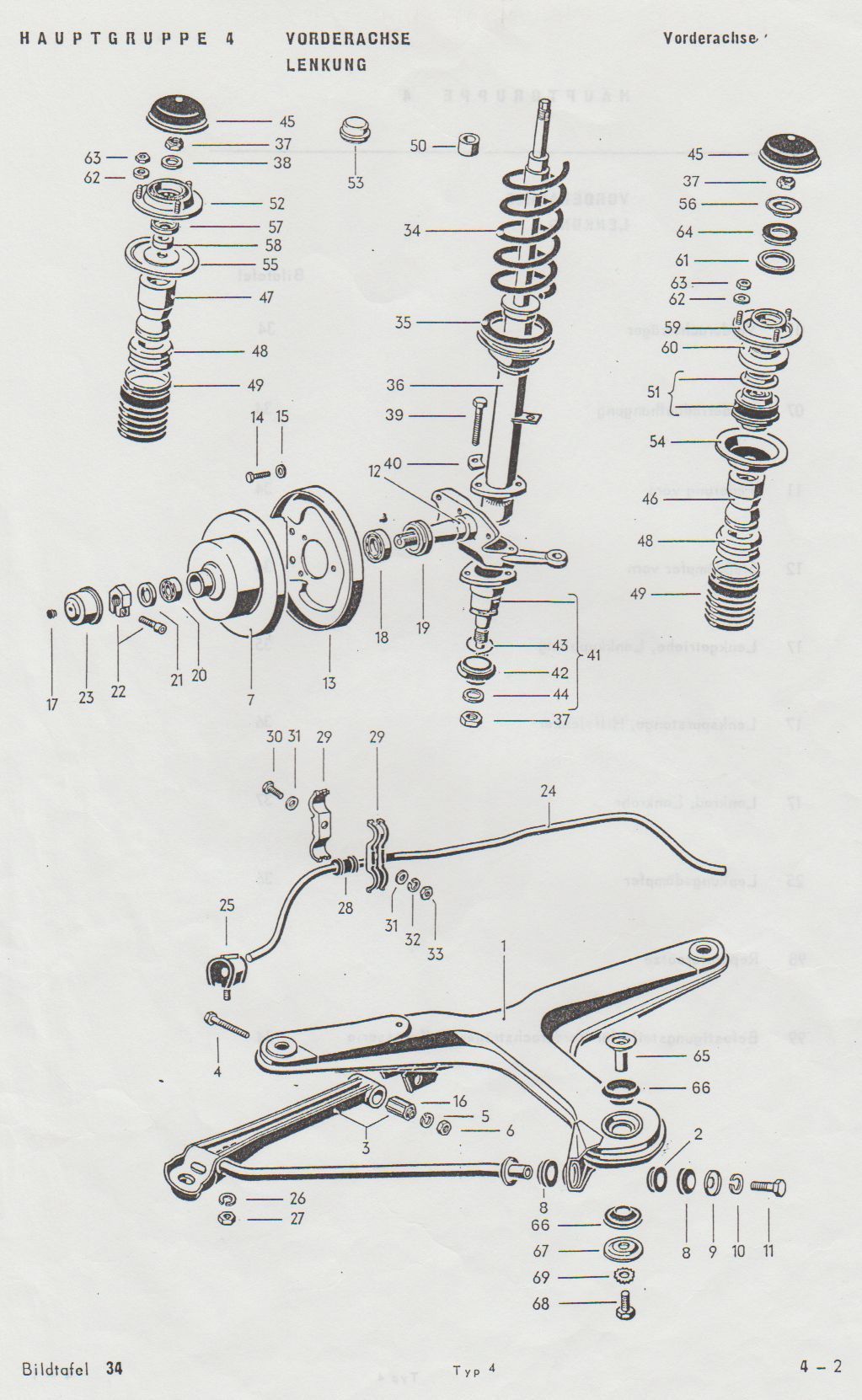

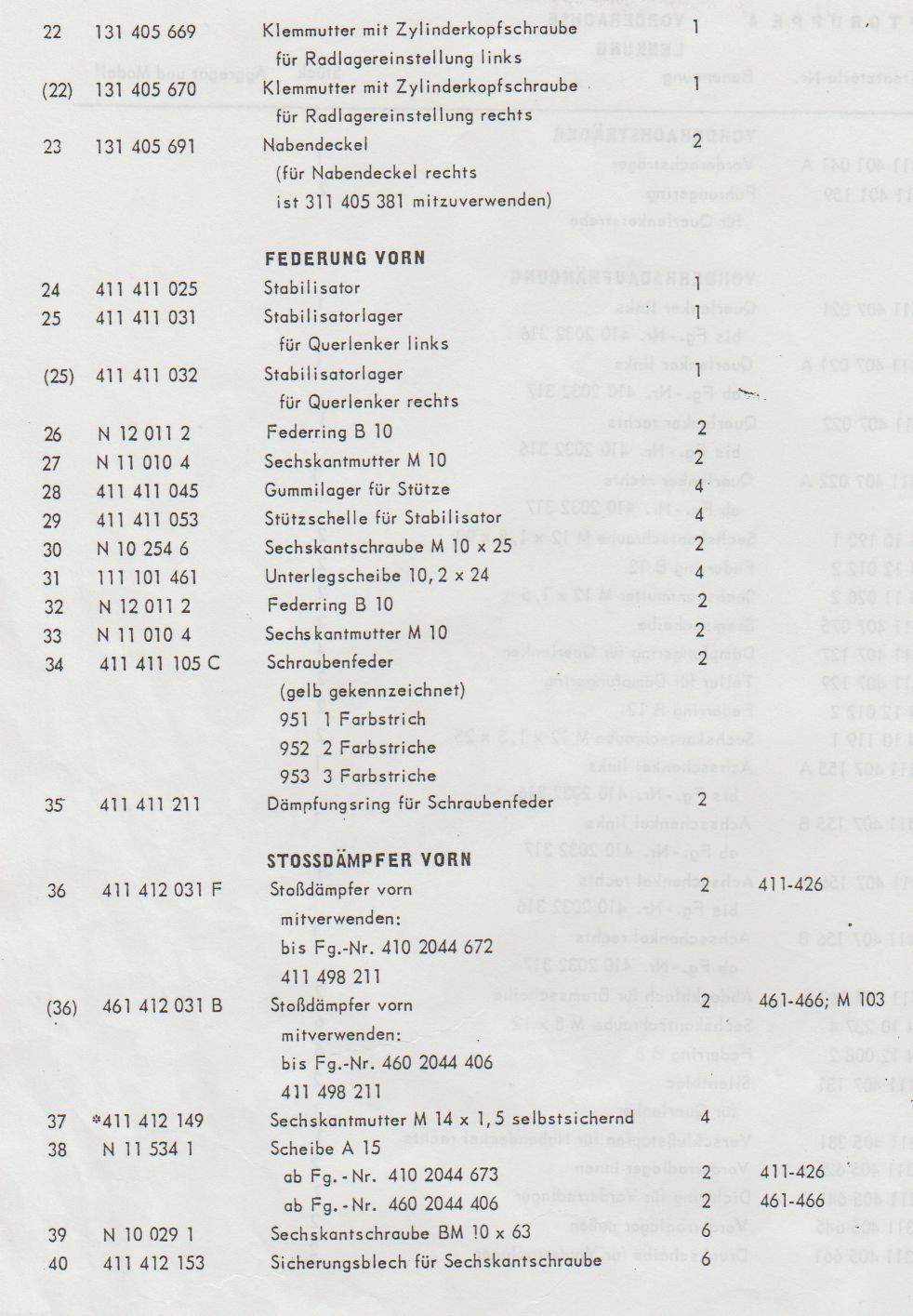

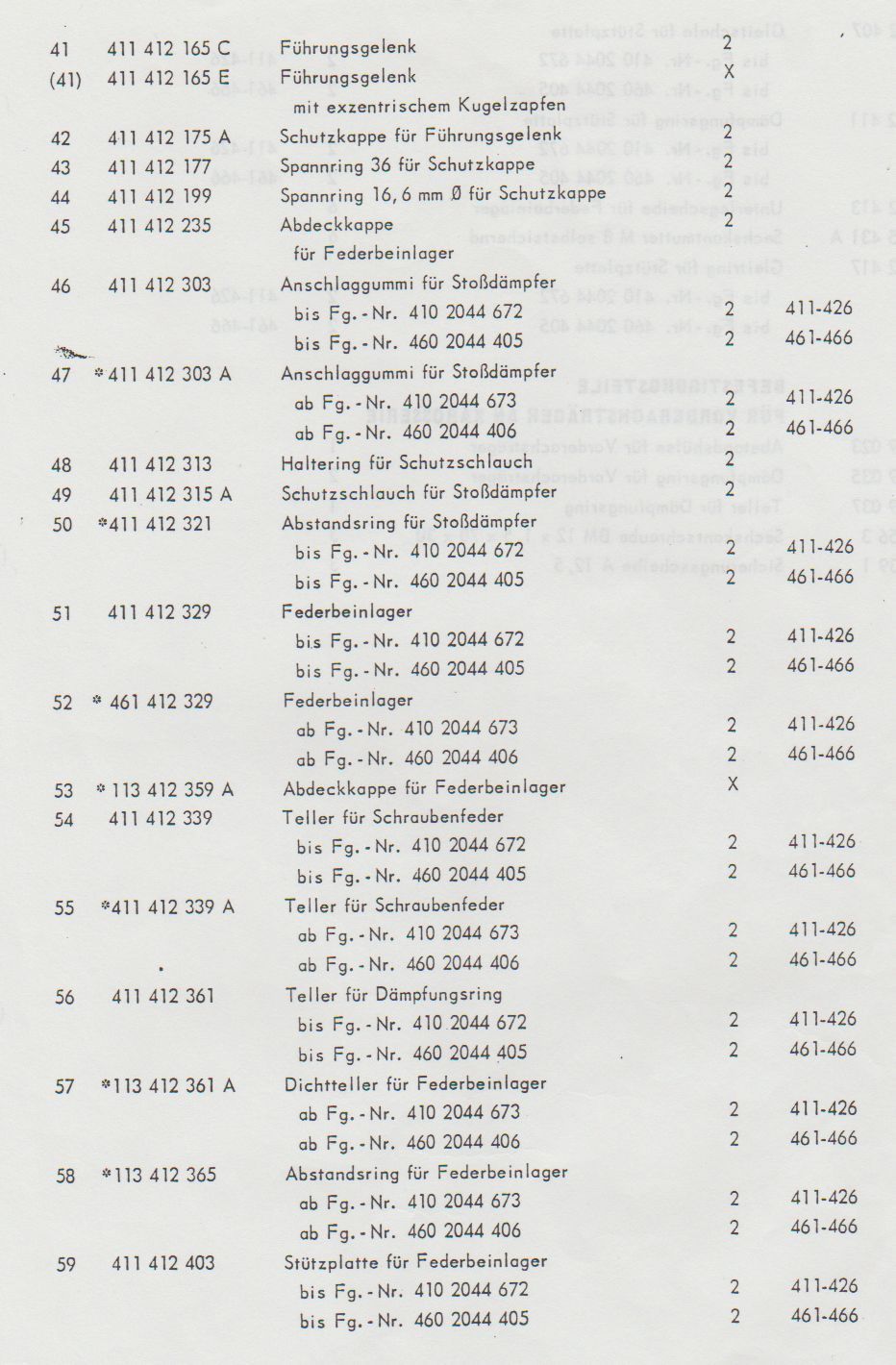

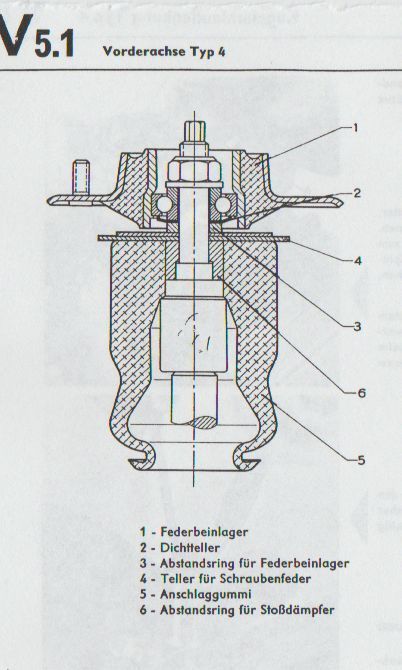

Nachdem alle Teile die wieder verwendet werden sollen, aufgearbeitet oder neu beschafft wurden, beginnt wieder der Zusammenbau der einzelnen Teile vom Federbein (Bildtafel 34 und Liste VW-Ersatzteile-Nrn.).

Hier die Einzelteile der von uns verwendeten Ersatzteile. Bild-Nrn. entsprechen den Pos.-Nrn. aus Bildtafel 34.

Ergänzend zum Werkstatthandbuch hier der Zusammenbau mit Bildern bei unserer „Lotta“ (VW 411 L Automatic EZ 03/1969. Ursprünglich vorgesehen für Einbau in den VW 411 LE Variant "Max"):

Arbeitsschritt 1 (3):

Stoßdämpfer-Gehäuse (Teil 36) in einen Schraubstock einspannen, dabei um Beschädigungen am Lack zu vermeiden Filz- oder Alu-Schutzbacken verwenden.

Arbeitsschritt 2:

Kühlflüssigkeit, z. B. „G 12+“ für die Kühlung des Stoßdämpfers, in das Stoßdämpfergehäuse füllen, ca. 30 ml bei Boge-Öldruckdämpfern.

Arbeitsschritt 3:

Stoßdämpfer-Patrone, hier Boge automatic Nr. 32-034-01/22-748-0 (Teil 36a und 36b) langsam in das Stoßdämpfergehäuse einführen. Bei passender Kühlflüssigkeitsbefüllung (Höhe ca. ¾ vom Gehäuse) darf keine Flüssigkeit austreten. Weil der Boge-Dämpfer oben einen äußeren Distanzring hat, liegt der Dämpfer „satt saugend“ im Gehäuse.

Arbeitsschritt 4 (3.0 + 3.1):

Sicherungs-Schraubkappe (Teil 36b) auf das Stoßdämpfergehäuse schrauben. Vorher beide Gewinde etwas fetten, dann handfest festschrauben und mit Spez.-Hakenschlüssel oder mit Messing/Kupferkeil und leichtem Hammerschlag sichern.

Arbeitsschritt 5 (4, 4.1 + 4.2):

Schutzschlauch für Stoßdämpfer (Gummi, Teil 49) – (Teile 47 – 50), auf den Haltering (Kunststoff, Teil 48) aufziehen; dann Anschlaggummi für Stoßdämpfer (Teil 47) mit der Gummilippe in die Öffnung des Halteringes stecken. Dann Metall-Distanzstück (Teil 47a), z. B. mit Hilfe einer Knarrenverlängerung in das Anschlaggummi (Teil 47) einschieben

Den Schutzschlauch, das Anschlaggummi und den Dämpfungsring habe ich aufgearbeitet und konnte die Teile dadurch, wie viele andere Gummiteile auch, wieder verwenden. Wie geht das?

Mann/Frau braucht eine Waschmaschine, dann in den Hauptwaschgang mit +60° C und ca. 100 ml Weichspüler (bei mehreren Teilen), dann ca. 2,5 Stunden waschen lassen, mit mehrere Spülvorgängen aber bitte keinen Schleudergang (das mag die Maschine nicht). Danach die Teile gründlich trocknen lassen und als letzte Pflege mit einem Gummi-Pflegemittel mehrmals behandeln (z. B. ArmorAll Tiefenpfleger). Selbst leicht poröse Gummiteile werden wieder geschmeidig und lassen sich noch viele Jahre verwenden.

Arbeitsschritt 6 (6):

Um die Schraubenfeder besser einbauen zu können, habe ich die Kolbenstange vom Stoßdämpfer ganz ausgezogen und am unteren Ende eine Schlauchschelle (Größe 16 – 27 mm) aufgeschraubt. So wird das automatische Einziehen der Kolbenstange verhindert.

Anmerkung: Öldruck-Stoßdämpfer ziehen die Kolbenstange ein; Gasdruck-Stoßdämpfer schieben die Kolbenstange heraus.

Arbeitsschritt 7 (5 + 7):

Abstandsring (Teil 50) auf die Stoßdämpferstange aufschieben (leicht fetten). Fehlt der Abstandsring klappert das Federbein! Anschließend das Anschlaggummi auf die Kolbenstange stecken.

Arbeitsschritt 8 (8.0 + 8.1):

Schraubenfeder mit Spannvorrichtung vorspannen. Dann habe ich an der unteren Drahtspirale den Dämpfungsring (Teil 35) mit vier kleinen Kabelbindern befestigt. Diese werden dann später, wenn die Feder fest im Gehäuse sitzt, wieder entfernt. So wird aber verhindert, dass sich der Dämpfungsring (Teil 35) aus der Gehäusemulde (Teil 36) bei aufsetzender Feder verschiebt.

Eine Alternative zum Dämpfungsring wäre auch ein Schrumpfschlauch (ca. 20 mm Innen-Ø mit Schrumpfung 1:3), der ca. 500 mm lang sein sollte.

Dann komplettiertes Stoßdämpfergehäuse von unten durch die gespannte Feder führen und den Teller (Teil 55), den Abstandsring für das Federbeinlager (Teil 58), dann den Dichtteller (Teil 57), das Federbeinlager (Teil 52), die Unterlegscheibe A 15 (Teil 38) und zum Schluss mit der Selbstsichernden Sechskantmutter M 14 x 1,5, Festigkeitsklasse 8.8, (Teil 37) festziehen. Dafür werden ein gekröpfter Ringschlüssel SW 22 und eine Sechskant-Stecknuss SW 10 (zum Gegenhalten an der Kolbenstange) benötigt.

Danach nicht vergessen die Schlauchschelle von der Kolbenstange zu lösen!

Bei später eingebautem Federbein im Fahrzeug wird dann die Sechskantmutter mit einem Drehmomentschlüssel (70 – 85 Nm) nachgezogen.

Beim Einbau von

Bilstein-Stoßdämpfern ergeben sich folgende Änderungen gegenüber den o.a. Beschreibung:

Arbeitsschritt 1 (3):

Stoßdämpfer-Gehäuse (Teil 36) in einen Schraubstock einspannen, dabei um Beschädigungen am Lack zu vermeiden Filz- oder Alu-Schutzbacken verwenden.

Arbeitsschritt 2:

Kühlflüssigkeit, z. B. „G 12+“ für die Kühlung des Stoßdämpfers, in das Stoßdämpfergehäuse füllen, ca. 30 ml bei Boge-Öldruckdämpfern, ca. 20 ml bei Bilstein-Stoßdämpfern.

Arbeitsschritt 3:

Bilstein-Stoßdämpfer-Patrone, (Bilder V 5.1 – 5-3 Bild 01, 03 und 09) langsam in das Stoßdämpfergehäuse einführen. Bei passender Kühlflüssigkeitsbefüllung (Höhe ca. ¾ vom Gehäuse) darf keine Flüssigkeit austreten. Weil der Bilstein-Dämpfer ein dickeres Gehäuse als vergleichbare Dämpfer hat, liegt der Dämpfer „satt saugend“ im Gehäuse.

Arbeitsschritt 4 (3.0 + 3.1):

Der Bilstein-Stoßdämpfer hat eine eigene Sicherungs-Schraubkappe mit Dichtungsring, die mitgeliefert wird (Bild V 5.1 – 5-3 Bild 02) auf das Stoßdämpfergehäuse schrauben. Vorher beide Gewinde etwas fetten, dann handfest festschrauben und mit Spez.-Hakenschlüssel oder mit Messing/Kupferkeil und leichtem Hammerschlag sichern.

Achtung! Die Original-Schraubkappe darf bei den Bilstein-Dämpfern nicht verwendet werden!

Arbeitsschritt 5 (4, 4.1 + 4.2):

Beim Einbau der Bilstein-Dämpfer haben wir neue Schutzschläuche verwendet (das war ein Tipp von einem holländischen Nasenbärfreund). Dazu braucht man die vorderen Schutzschläuche des Federbeines z. B. der Yamaha XT 600. Ein Paar kostet ca. 20,00 Euro und sie gibt es in verschiedenen Farben. In diesem Fall Fabrikat "Polisport Faltenbälge" Farbe schwarz mit den Maßen: Innen-Ø unten 55 mm, Innen-Ø oben 41 mm, max. Länge 350 mm (350 x 41).

Diese Schutzschläuche müssen aber an das Federbein unserer Nasenbären angepasst werden. Dazu werden am größeren Querschnitt des Schlauches 4 Lamellen mit einer Schere abgeschnitten (Bilder V 5.1 5-3 Geänderter Schutzschlauch Yamaha 02 und 04). Dann folgt am kleineren Querschnitt das gleiche, hier aber nur 1 Lamelle (Bilder V 5.1 – 5-3 Geänderter Schutzschlauch Yamaha 03 und 05).

Dann wird der neue Schutzschlauch (Bild V 5.1 – 5-3 Geänderter Schutzschlauch Yamaha) für Stoßdämpfer (Gummi, Teil 49) – (Teile 47 – 50), mit dem kleinen Querschnitt direkt auf den Anschlaggummi für Stoßdämpfer (Teil 47) mit einer Lamelle auf die Haltenase des Anschlaggummis gesteckt. Um das Aufschieben zu erleichtern, haben wir auf beiden Gummiteilen etwas Vaseline gerieben. Mit etwas Druck und Verdrehen lässt sich dann der Schutzschlauch leichter aufschieben (Bilder 5.1 – 5-3 Federbein-Einzelteile 04, 06, 07, 08). Vorher das Metall-Distanzstück (Teil 47a), z. B. mit Hilfe einer Knarrenverlängerung in das Anschlaggummi (Teil 47) einschieben.

-

V 5.1 - 5-3 Geänderter Schutzschlauch von Yamaha

Button -

V 5.1 - 5-3 Geänderter Schutzschlauch von Yamaha-02

Button -

V 5.1 - 5-3 Geänderter Schutzschlauch von Yamaha-03

Button -

V 5.1 - 5-3 Geänderter Schutzschlauch von Yamaha-04

Button -

V 5.1 - 5-3 Federbein-Einzelteile bei Bilstein-04

Button -

V 5.1 - 5-3 Federbein-Einzelteile bei Bilstein-06

Button -

V 5.1 - 5-3 Federbein-Einzelteile bei Bilstein-07

Button -

V 5.1 - 5-3 Federbein-Einzelteile bei Bilstein-08

Button

V 5.1 - 5-3 Geänderter Schutzschlauch von Yamaha-05

ButtonArbeitsschritt 6 (6):

Der Bilstein-Stoßdämpfer lässt sich wesentlich leichter zusammen mit der Feder in das Federbein einbauen, weil durch den Gasdruck die Kolbenstange immer aus dem Stoßdämpfergehäuse heraus gedrückt wird.

Anmerkung: Öldruck-Stoßdämpfer ziehen die Kolbenstange ein; Gasdruck-Stoßdämpfer schieben die Kolbenstange heraus.

Arbeitsschritt 7 (5 + 7):

Abstandsring (Teil 50, Bilder V 5.1 – 5-3 Federbein-Einzelteile 05, 06 oberhalb vom Distanzstück) auf die Stoßdämpferstange aufschieben (leicht fetten). Fehlt der Abstandsring klappert das Federbein! Anschließend das Anschlaggummi mit montiertem Schutzschlauch auf die Kolbenstange stecken.

Arbeitsschritt 8 (8.0 + 8.1):

Schraubenfeder mit Spannvorrichtung vorspannen. Dann habe ich an der unteren Drahtspirale den Dämpfungsring (Teil 35) mit vier kleinen Kabelbindern (oder mit Klebeband) befestigt. Diese werden dann später, wenn die Feder fest im Gehäuse sitzt, wieder entfernt. So wird aber verhindert, dass sich der Dämpfungsring (Teil 35) aus der Gehäusemulde (Teil 36) bei aufsetzender Feder verschiebt.

Eine Alternative zum Dämpfungsring wäre auch ein Schrumpfschlauch (ca. 20 mm Innen-Ø mit Schrumpfung 1:3), der ca. 500 mm lang sein sollte.

Dann komplettiertes Stoßdämpfergehäuse von unten durch die gespannte Feder führen und den Teller (Teil 55), den Abstandsring für das Federbeinlager (Teil 58), dann den Dichtteller (Teil 57), das Federbeinlager (Teil 52), die Unterlegscheibe A 15 (Teil 38) und zum Schluss mit der Selbstsichernden Sechskantmutter M 14 x 1,5, Festigkeitsklasse 8.8, (Teil 37) festziehen. Dafür werden ein gekröpfter Ringschlüssel SW 22 und eine Sechskant-Stecknuss SW 10 (zum Gegenhalten an der Kolbenstange) benötigt.

Bei später eingebautem Federbein im Fahrzeug wird dann die Sechskantmutter mit einem Drehmomentschlüssel (70 – 85 Nm) nachgezogen.

Federbein-Zusammenbau mit Koni-Öldruck-Stoßdämpfer Nr. 82 1643 (rot)

Der Zusammenbau des Federbeines ist ähnlich wie bei den bereits oben beschriebenen Boge Öldruck-Stoßdämpfern (blau).

Der Koni Öldruck-Dämpfer wird genauso in das Stoßdämpfer-Gehäuse eingebaut wie der oben beschriebene Boge Öldruck-Dämpfer.

Allerdings sollten in diesem Fall (es handelte sich um die Federbeine eines VW 412 LE Variant von einem Nasenbärfreund) auch die neuen geänderten Schutzschläuche der Yamaha XT 600 verwendet werden. Diese Schutzschläuche haben gegenüber den Serien-Schutzschläuchen den Vorteil, dass sie den kompletten Dämpfer bis zum Gehäuse umschließen und so kein Schmutz bis an die Kolbenstange des Stoßdämpfers vordringen kann.

Die Yamaha-Schutzschläuche (Polisport Faltenbälge 350 x 41 mm) mussten aber stärker gekürzt werden als bei den Bilstein Gasdruck-Stoßdämpfern.

Nach einigen Probemontagen musste die Seite mit dem größeren Ø (55 mm) um 9 Lamellen gekürzt werden. Möglicherweise muss diese Seite sogar noch weiter gekürzt werden (Kontrolle nach dem Einbau und belasteten Federbeinen). Die Seite mit dem kleineren Ø (41 mm) wurde dagegen nur um den ca. 10 mm breiten Montagekragen (vorgesehen für Kabelbinder) gekürzt.

Das Federbein mit dem Koni Öldruckdämpfer ist mit einer BMW E 30 Feder (Länge unbelastet 350 mm – Nr. 2 aus der Tabelle) bestückt. Dazu ist unterhalb des Schraubenfeder-Tellers (Nr. 55) ein Dämpfungsring für Schraubenfeder VW-Ersatzteil-Nr. 411.411.105 C (Nr. 35) montiert.

Auf dem Stoßdämpfergehäuse liegt dagegen als untere Dämpfung ein BMW-Dämpfungsring (Lemförder 16956 01 – für E 30 Federn). Durch den verwendeten BMW-Dämpfungsring liegt die BMW-Feder besser im Gehäusedom eingebettet.

Diese oben beschriebene Kombination der Dämpfungsringe hatte ich bisher noch nicht gesehen, scheint mir aber eine gute Möglichkeit zu sein, um Federungs- und Reibungsgeräusche zu vermeiden.

Der Abstandsring (Nr. 50) fällt bei den Koni Öldruckdämpfern weg, weil die untere Kolbenstange sich in der Nut des Metall-Klemmstückes vom Anschlaggummi für Stoßdämpfer VW-Ersatzteile-Nr. 411.412.303 A (Nr. 46) einrastet. Die untere Kolbenstange ist dicker als die vom Bilstein Gasdruckstoßdämpfer.

Rückblende: Beim beschriebenen Einbau des Bilstein Gasdruck-Stoßdämpfers wurde das Anschlaggummi für Stoßdämpfer mit der VW-Ersatzteil-Nr. 411.412.303 A (Nr. 47) verwendet. Die Nr. 46 ist ca. 20 mm länger als Nr. 47.

V 6.3 - 2-3 Lenkungsdämpfer (Bilstein 18-002461) einbauen in VW Typ 4

Quelle: Eigene Bilder, eigener Text.

Der Original-Lenkungsdämpfer von Boge (VW-Ersatzteil-Nr. 411.425.021) ist fast nicht mehr zu bekommen. Aber es gibt eine preiswerte und bessere Alternative: Der Lenkungsdämpfer vom Mercedes-Benz W 123 (Baujahre ab 1976).

Diesen MB-Lenkungsdämpfer gibt es von verschiedenen Ersatzteilherstellern. Wir haben uns für den Bilstein-Lenkungsdämpfer 18-002461 entschieden und in unsere „Lotta“ (VW 411 L EZ 03/1969) eingebaut.

Die vorher noch spürbaren groben Unebenheiten der Fahrbahn oder auch Bodenwellen beim Boge-Lenkungsdämpfer sind spürbar weniger geworden. Das Fahrwerk vorn (z. Zt. noch eingebaut BMW E30-Federn mit Sachs-Stoßdämpfern) macht einen „ruhigeren Eindruck“.

Der Bilstein-Lenkungsdämpfer ist fast 1:1 einbaubar wie der Serien-Lenkungsdämpfer von Boge. Der Bilstein hat sogar noch einen längeren Federweg (ausgezogen 565 mm, eingeschoben 360 mm) als der Boge, welches bei unseren Nasenbären aber keine Rolle spielt.

Alle Rechte vorbehalten |

Petra und Wilhelm Moswinkel - All Rights Reserved 2008-2024 - Texte und Fotos von vw-411.de sind urheberrechtlich geschützt. Weiterverwendung nur mit Genehmigung der Homepageinhaber.