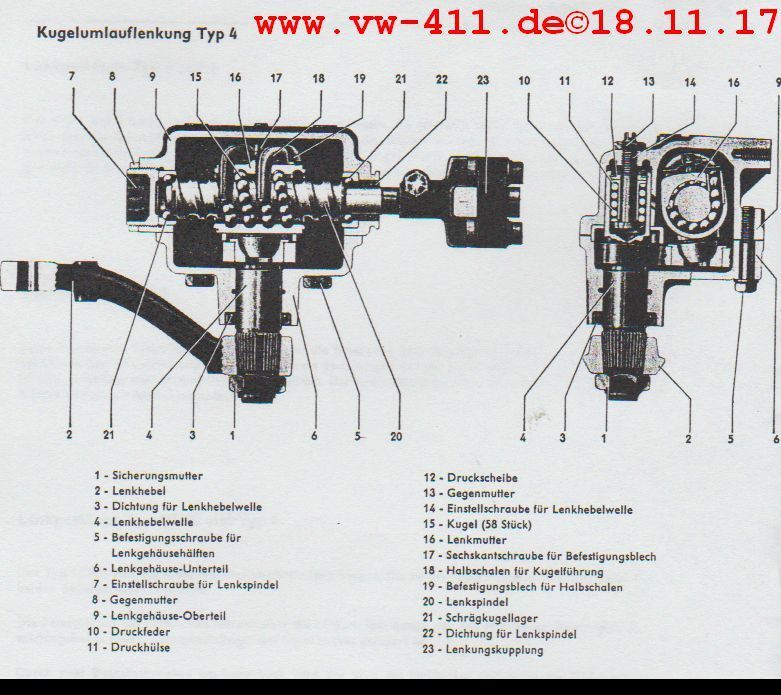

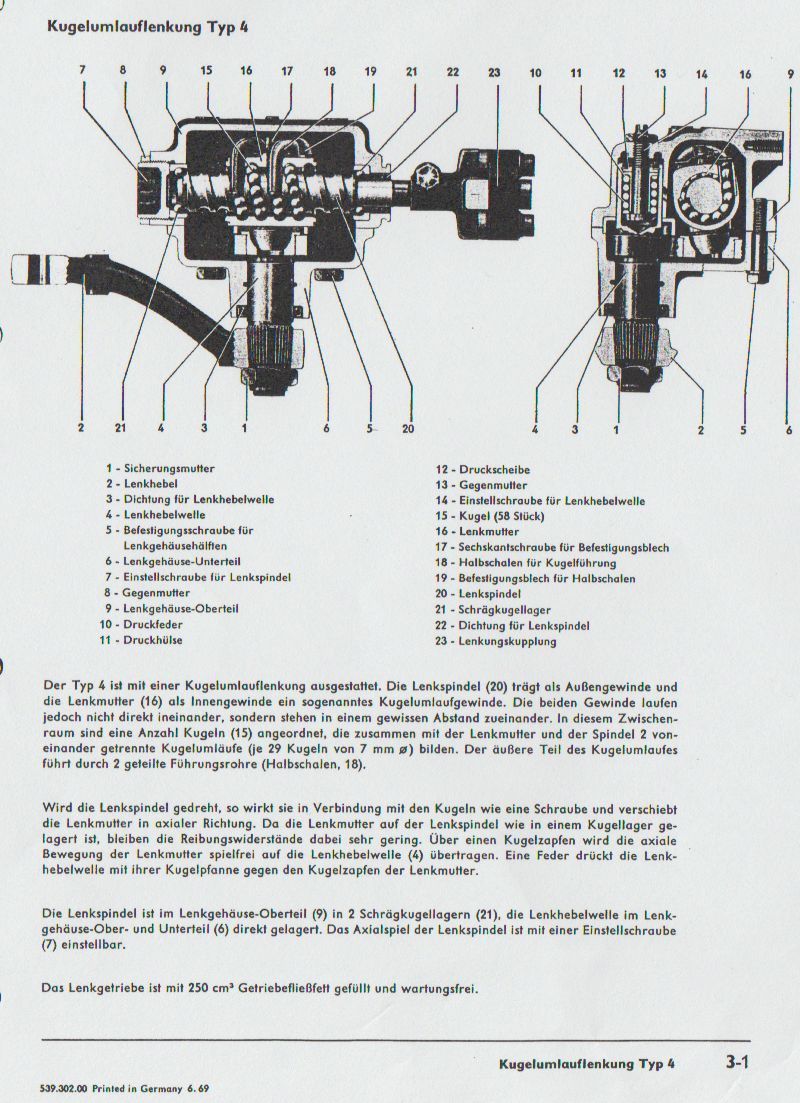

Arbeitsablauf „Fließfett erneuern“, bei ausgebauten Lenkgetriebe (VW 411 LE Varaint „Max“) siehe auch Bildtafel 90-01 – V 1.2 – 3-1:

Quellen: Textauszüge und Grafiken aus Original-Werkstatthandbuch 1969 - 1972, eigene Fotos und Text.

Bildtafel 90-01 - V 1.2 - 3-1

Arbeitsschritt 1 (Bild A1-01)

Das Lenkgetriebe in einen Schraubstock einspannen (mit Alu-Schutzbacken) und die Sicherungsnasen der Sicherungsmutter (Pos. 1) mit kleinem Meißel entfernen.

Arbeitsschritt 2a (Bild A1-02)

Sicherungsmutter (Pos. 1 - M 20 – SW 30) von der Lenkhebelwelle (Pos. 4) abschrauben.

Arbeitsschritt 2b (Bild A2 - 01 bis A2 - 04):

Lenkhebel (Pos. 2) mit geeigneten Abzieher (Ich habe einen mit 3 Schenkeln genommen.) von der Lenkhebelwelle (Pos. 4) lösen und abheben, dabei die Verzahnung vorher mit Rostlöser (z. B. WD 40) einsprühen um die Demontage zu erleichtern.

Anmerkung:

Bei der späteren Montage des Lenkhebels (Pos. 2) auf der Lenkhebelwelle (Pos. 4) muss darauf geachtet werden, dass die Markierung vom Außenzahnkranz der Lenkhebelwelle mit der Markierung vom Lenkhebel (Pos. 2) fluchten (Bild A2-03 und A2-04).

Arbeitsschritt 3 (Bild A3-01 bis A3-04)

Demontage des Lenkgehäuse-Oberteiles:

Die vier Schrauben (M8 x 45 – 10.9 – Pos. 5) mit den vier Federringen aus den beiden Lenkgehäusehälften herausschrauben (vorher mit Rostlöser z. B. WD 40 einsprühen). Dann das Lenkgehäuse-Oberteil (Pos. 9) vom Lenkgehäuse-Unterteil abheben. Die beiden Gehäusehälften muss man dabei vorsichtig mit einem Trennwerkzeug (z. B. alter Schraubendreher) in der Gehäusespalte von allen Seiten lockern und kann dann das Oberteil abhebeln (A3 – 02). Dann wird das alte Fett aus dem Gehäusedeckel-Oberteil entfernt (A3 – 03 und 04).

Arbeitsschritt 4 (Bild A4-01 bis A4-03)

Als nächstes sollte soviel wie möglich vom alten Fett aus dem Lenkgehäuse-Unterteil (Pos. 6) entfernt werden. Besser ist eine komplette Demontage der Lenkspindel (Pos. 20) um alles alte Fett aus dem Lenkgehäuse-Unterteil entfernen zu können. Nur dann sind auch die Dichtung für die Lenkspindel (Pos. 22) und die beiden Schrägkugellager (Pos. 21) entfern- und ersetzbar.

Arbeitsschritt 5 (Bild A5-01 bis A5-02)

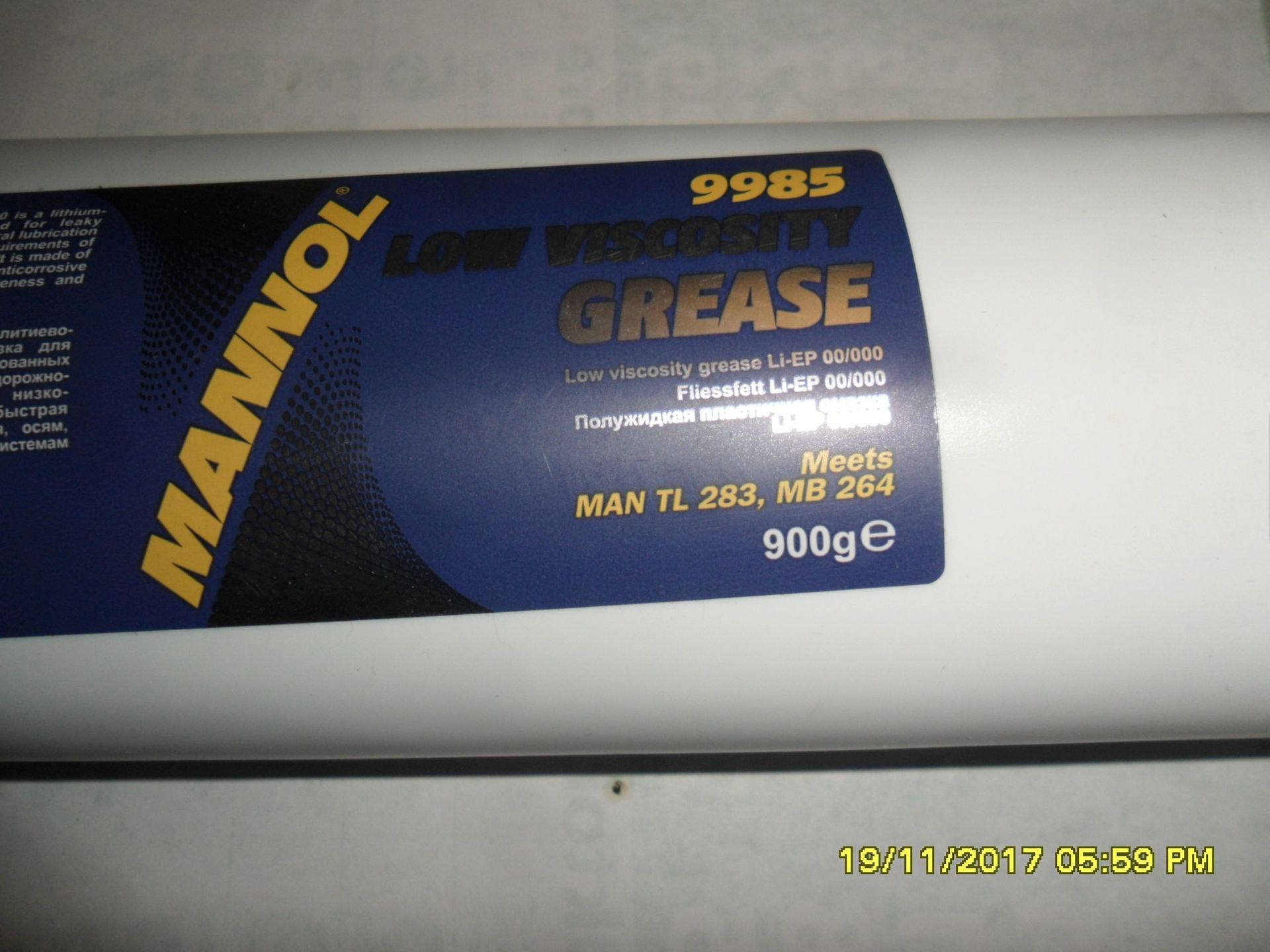

Das Lenkgetriebe für unseren „Max“ war noch im tadellosen Zustand, d. h. ohne Laufgeräusche oder Widerstände beim Drehen der Lenkspindel. Also habe ich es bei einer neuen Fettfüllung (ca. 250 g Fließfett) belassen und nur die Dichtung für die Lenkhebelwelle (Pos. 3) getauscht und eine neue Gehäusedichtung aus 0,25 mm selbst zugeschnittenen Dichtungspapier hergestellt (gibt es im Handel von ELRING in Bögen von ca. 500 x 300 mm).

Arbeitsschritt 6 (Bild A6-01 bis A6-03)

Aber ich habe zusätzlich 2 Kegelschmiernippel mit Selbstformgewinde (DIN 71412, C= Kegelkopf, 90° abgewinkelt SFG S10 x 1 mm) eingebaut. Die Bohrungen dafür sind schon am Lenkgehäuse-Unterteil (Pos. 6) vorhanden (Ø 9 mm) aber mit Kunststoff-Stopfen verschlossen. Diese Bohrungen habe ich auf Ø 9,5 mm erweitert um Platz für das Selbstformgewinde der Kegelschmiernippel zu schaffen (WICHTIG: Alle Bohrspäne entfernen!)

Sollte später doch mal das Fließfett aus dem Gehäuse austreten, kann über die Schmiernippel wieder Fett nachgefüllt werden, ohne alles Demontieren zu müssen.

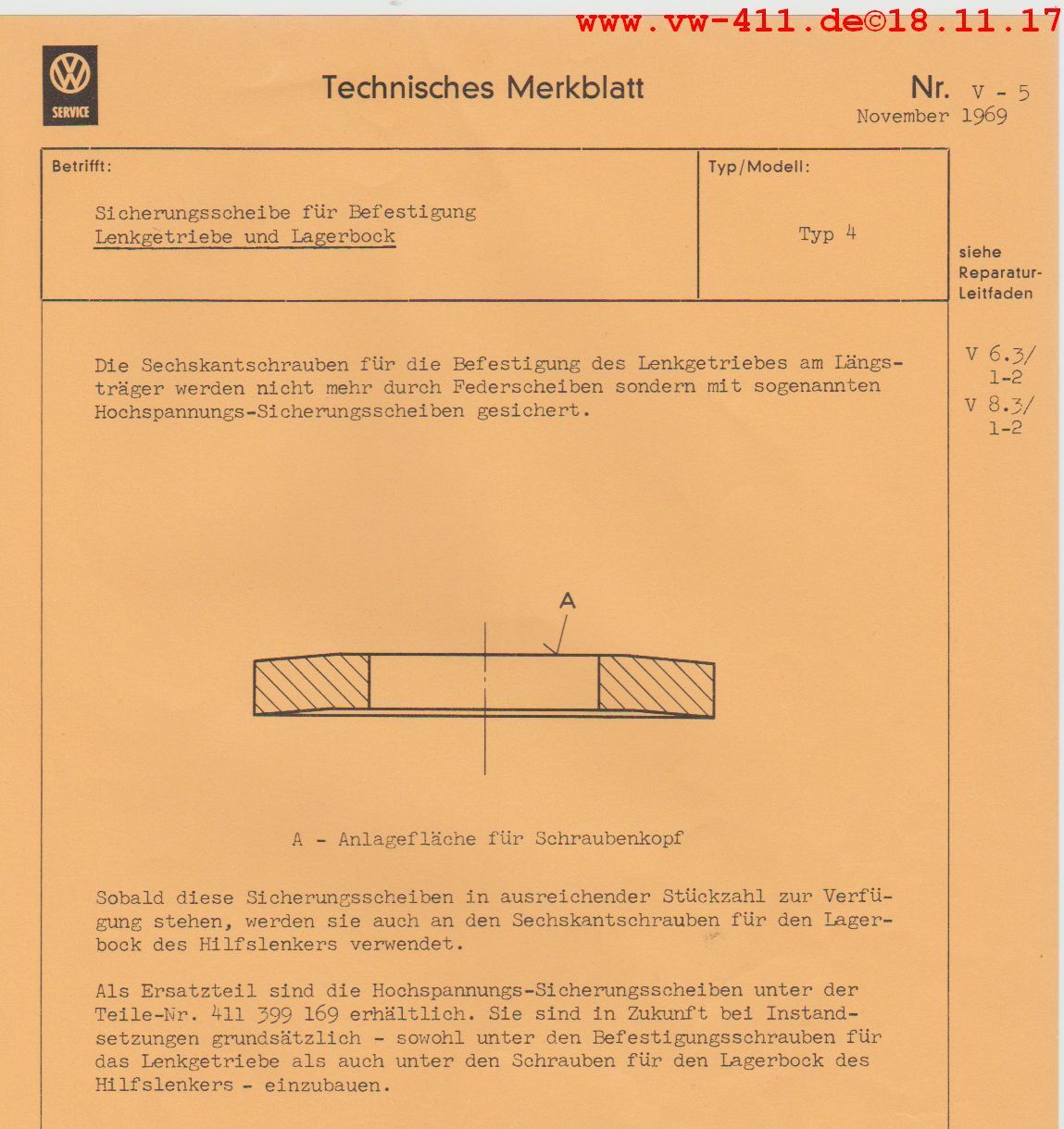

Technisches Merkblatt V - 5

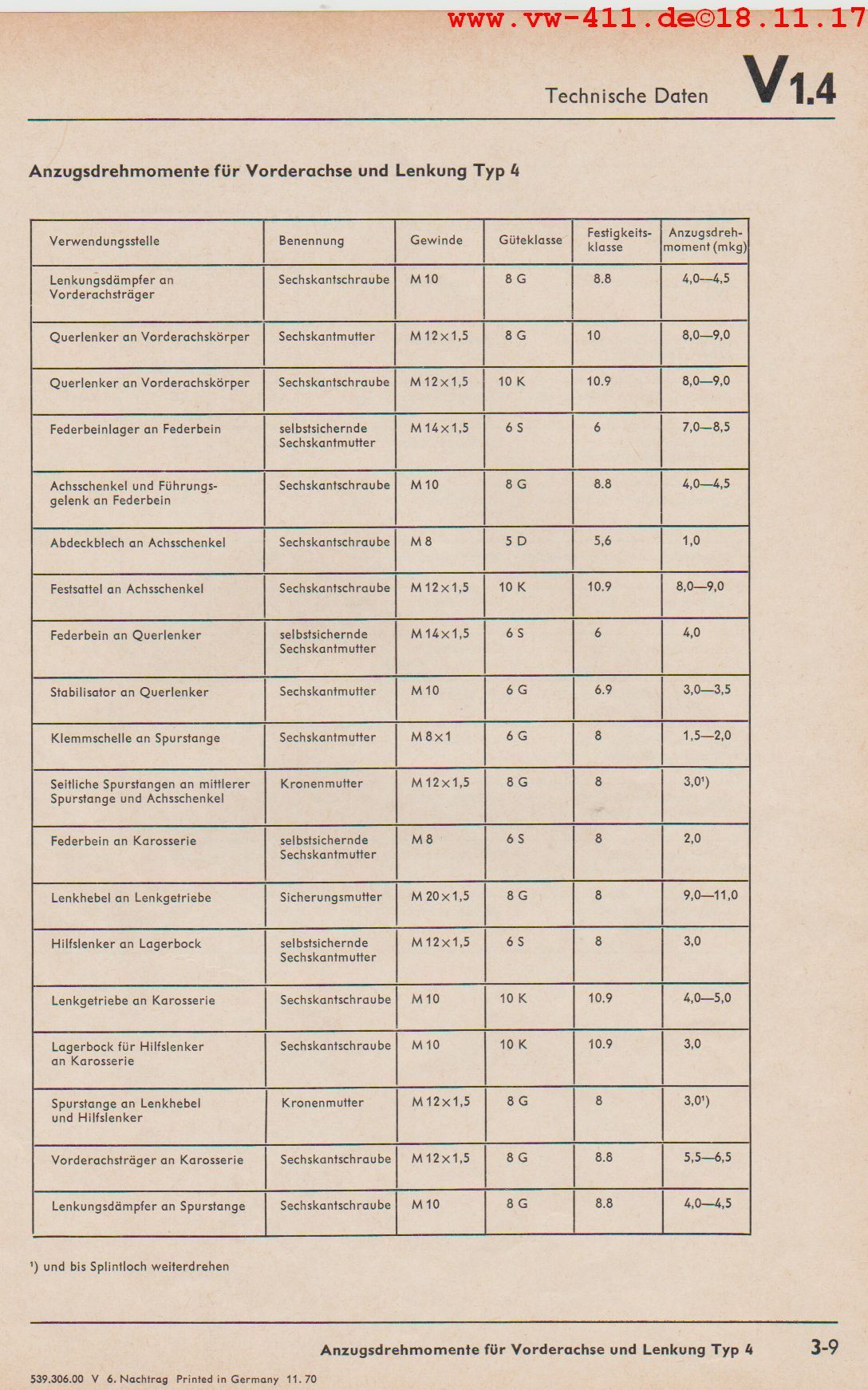

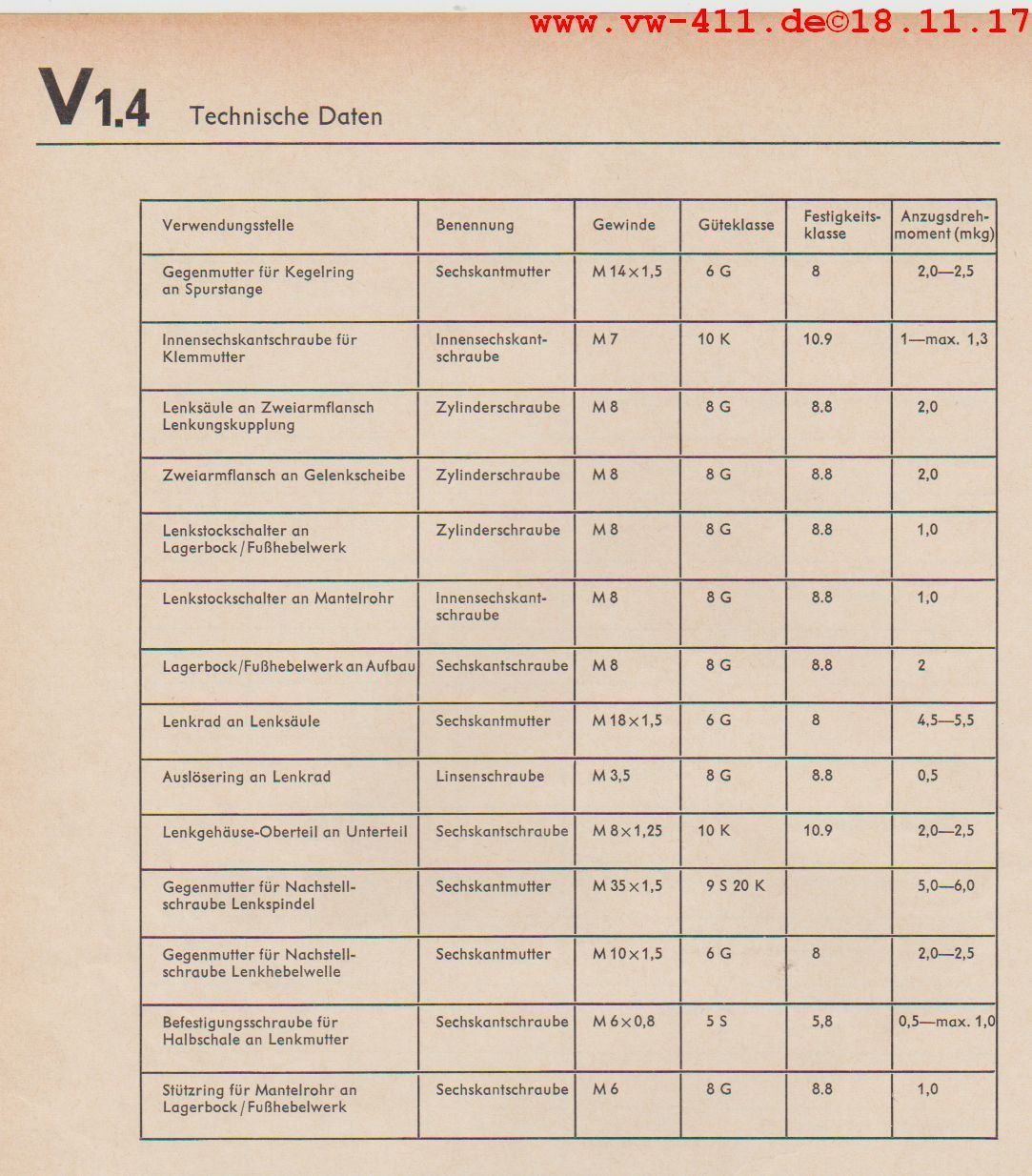

Anzugsdrehmomente V 1.4 - 3.9 und 3-10